隆基股份的發展之路

大家都知道隆基現在是毋庸置疑的單晶硅片龍頭老大,可又有多少人知道,隆基為了贏得今日單晶龍頭的位置,經歷過怎樣艱難而又具有遠見的抉擇!為了生存下來,在技術上做出多少努力,為光伏行業的發展,做出了多大貢獻!

一、隆基的抉擇

在光伏行業,單晶硅的歷史比多晶鑄錠更悠久,在半導體時代單晶甚至是一度占據主導地位。但事情卻在2004年-2005年間發生了巨變。

2005年,德國可再生能源法的通過,引發了光伏產業的發展熱潮,巨大的需求讓光伏大多轉向了盡管品質稍差,但擴張更快、門檻更低的多晶路線。這一時期,大量投資進入光伏產業,基本都選擇了多晶方向。

此時,隆基股份創始人李振國已經干了十多年的單晶,他自己的公司已經注冊成立了四五年(隆基股份的前身,注冊資本50萬元),但規模很小。而當時,光伏行業典型代表企業無錫尚德,已經成為巨頭型企業,并在當年年底成功在紐交所上市。

單晶還是多晶?在當時的市場環境下,在技術路線的選擇上,隆基也并非沒有搖擺過。

2006年,公司進行了長達半年的研究討論,對薄膜、單晶、多晶、物理硅、聚光等技術路線進行了深入研究,最終得出的結論是,單晶技術路線才是未來度電成本能夠降到最低的技術路線。這一結論最終堅定了隆基的路線選擇。

在當時,由于單晶技術的成本遠遠高于多晶技術,絕大多數的企業都選擇了后者,隆基選定的方向幾乎可以說是“逆流而行”。但如今看來,這其實是非常明智和超前的選擇,10年種下的種子一步步的生下根、發了芽。

從此以后,隆基堅定的選擇了在單晶這條路線深耕,專注到近乎偏執,偏執到“一條道走到黑”:

2006年12月,隆基成立寧夏公司,致力于單晶硅棒的研發和制造,是公司重要的研發和制造基地;

2007年9月,寧夏隆基一期1000噸單晶硅棒項目建成;

2009年11月,西安隆基一期350MW噸單晶硅片項目建成;

2011年1月,銀川隆基一期項目建成,投產單晶硅棒產能達到3000噸。12月,無錫隆基一期項目建成,單晶硅片產能達到600MW;

2012年10月,西安隆基完成擴產,硅片產能突破1GW。2012年12月,寧夏隆基二期項目建成,單晶硅棒產能達到8000噸。

2013年10月,隆基公司硅片年度出貨量突破1GW。在這一年,隆基的單晶硅片出貨量站上了全球第一的位置。用了7年的堅持和專注,隆基一路狂奔,最終成長成為了當之無愧的單晶之王。

2018年,隆基的產能將超過25GW。

單晶從2015年的低谷,到現在單晶硅片的供不應求,給多晶造成巨大的壓力,都離不開隆基的身影,那么隆基是怎么做到呢?

二、領先的拉晶技術

隆基的拉晶技術,也是遙遙領先。大裝料、高拉速、多次拉晶等新工藝及配套的裝備改良技術,以及一些新材料及自動控制系統的引入大大降低了隆基的拉晶成本。疊加這些技術,有助于隆基拉棒直追多晶鑄錠的成本。以下為這些技術簡介:

大裝料。從投料量來看,多晶鑄錠爐一次投料量從早期的200kg逐步增加到800-1500kg,而拉晶單爐投料量目前只增加到200-300kg,與多晶投料規模存在差距,造成多晶鑄錠環節相對于單晶長晶環節成本較低,這是目前多晶硅片成本相對較低的主因。因此,設計采用更大尺寸的熱場增加投料量,有助于縮小單多晶之間的成本差異。RCZ技術(多次裝料拉晶技術)已從研發階段進入大規模推廣應用階段;CCZ技術(連續拉晶技術)已經從研發階段向小試階段過渡。這兩項技術的推廣應用,將縮小單多晶生長環節在裝料量方面的差距。

高拉速。CZ法拉晶降低成本的有效手段之一是提高長晶速度,增加硅棒單位時間產出。目前,單晶拉速已從幾年前的0.6mm/min提高到1.2mm/min以上,先進企業甚至實現了更高拉速。由于改善了晶體熱歷史,高拉速還能帶來品質上的好處。

多次拉晶。多次拉晶工藝是在傳統的一爐拉一根晶棒工藝基礎上,拉完第一根后,通過二次加料工藝向坩堝內重新裝料,進而拉制第二、第三甚至更多根晶棒的過程。這種工藝減少了停、拆爐時間,從而降低了分攤到每公斤晶棒的拉晶時間和坩堝成本,能源利用率也提高。

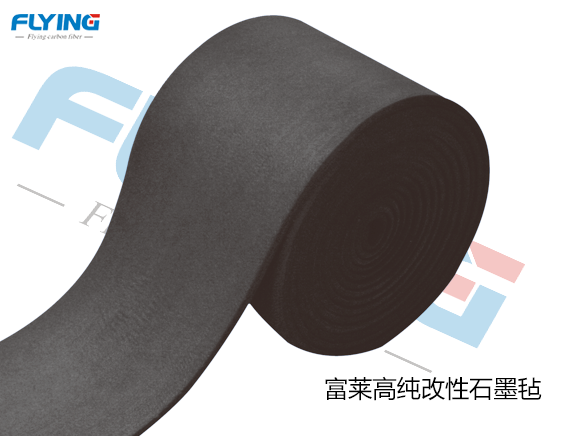

新材料的使用。拉晶使用的非硅原輔材占整個成本的30%左右,因此,提高非硅原輔材的使用壽命是降低拉晶成本的又一個重要手段。比如,使用碳碳復合材料可有效提高熱場使用爐數,采用新型熱場保溫材料可有效降低電保成本,而坩堝涂層技術的應用則能夠大幅延長坩堝使用壽命,更好地適應多次拉晶。

自動化與智能化。采用自動化、智能化手段控制單晶爐以減少長晶過程人為干預,提高成晶率正在成為未來技術發展趨勢。逐步實現的車間“無人化”操作將很大程度上改變單晶生產模式,提高有效產能并大幅減少用工數量,提高晶體生長過程的一致性。

低衰減單晶。通過單晶硅片品質提升和電池端工藝優化,單晶已基本解決了初始衰減問題,并愿意向全行業公開該項技術。

三、率先推廣金剛線切片技術,并主導金剛線供應商良性競爭

為了降低切片成本,隆基率先將金剛線切片技術全面量產,大大降低了切片成本,給競爭對手造成了巨大的壓力;為了不受日本中村等進口金剛線供應商掣肘,隆基一直在培養國內金剛線供應商,并讓他們進行良性競爭,不斷細化金剛線直徑,不斷降低切片成本。據說國內有一家金剛線供應商其50微米金剛線已經實驗成功。

可以說,隆基最早在行業推動金剛線切片技術應用,培育了國內供應鏈企業,支持了全行業金剛線切割技術的推廣,此一項技術的推廣,每年可為光伏行業節約成本120億元。

金剛線切片的優勢簡介:

大切速。傳統的砂漿鋼線切割是通過高速運動的鋼線帶動摻在切割液中的碳化硅游離顆粒磨刻硅棒,切割形成硅片,通常切速僅有0.4mm/min。金剛線切割是在鋼線表面利用電鍍或樹脂層固定金剛石顆粒,切割過程中金剛石運動速度與鋼線速度一致,其切割能力相比傳統的游離切割有大幅提升,因而可采用1.0mm/min甚至1.2mm/min以上的大切速,切割效率可大幅度提升2-3倍以上。以8吋硅棒為例,傳統砂漿切割一刀需要10小時左右,而金剛線切割只需4小時,先進企業甚至可做到3小時以下,帶來設備折舊和人工成本的大幅度下降。

降線耗。相對于傳統砂漿鋼線切割技術耗材價格已逼近成本線,當前,金剛線耗材成本占切片環節的非硅成本超過50%,主要在于金剛線量產初期的價格虛高和技術應用初期的工藝用線量偏多。隨著金剛線制作技術的普及和行業競爭,價格預計會以每年20%的速度下降。與此同時,金剛線切片技術的發展,單片硅片耗線量也在成倍下降,由原先的3米/片已經降到現在的1.5米/片,預計未來會下降到0.8米/片以下。

金剛線切割細線化。傳統的砂漿鋼線切割過程中,游離態的碳化硅顆粒在磨刻硅棒的同時也在磨刻鋼線,造成鋼線極大磨損,因而細線化非常困難。金剛線切割由于金剛石顆粒固結在鋼線表面,切割過程中金剛石運動速度與鋼線一致,金剛石顆粒不會對鋼線造成傷害,其切割能力也相比傳統游離切割有大幅提升,這給細線化提供了可能。數據測算顯示,金剛線徑每下降10um,單片硅成本下降約0.15元、產能提升約4%,可見降成本空間巨大。近年來,金剛線基本以每年10-20um的速度在細線化。

金剛線切割薄片化。薄片化可大幅提高每公斤單晶出片率、提升切片產能,價值貢獻巨大,可為不遠將來單多晶硅片成本逆轉提供有力支撐。而且硅片越薄柔性越好,可降低太陽能硅片對安裝環境的要求,不僅適用于分布式及地面電站,還可安裝在復雜物體表面,如無人機翼上,擴大單晶組件的應用范圍。單晶所具備的薄片化切割優勢正在逐步轉化為產業需求。